호주에서 왜 포크리프트 자격증이 필요할까?

호주에서 창고, 물류, 공장, 농장 등에서 구직할 때 종종 ‘포크리프트 라이센스(Forklift Licence)’가 필요하다는 이야기를 듣게 됩니다. 호주에서는 포크리프트를 운전·조작하는 데 공인 자격증이 필수입니다.

특히 창고나 물류창고(Warehouse), 슈퍼마켓 물류센터, 농산물·공산품 포장 공장 등에서는 단순한 육체노동 일자리에 비해 포크리프트 운전 업무가 시급이 높고, 일 자체의 강도가 낮으며, 더 안정적인 장점이 있어 많은 워홀러들이 관심을 가집니다.

호주에서 발급받는 포크리프트 자격증은 주마다 발급되는 기관이 다르지만, 대부분 Nationally Recognised Training으로 호주 전역에서 인정됩니다.

대표적으로 받게 되는 것은 LF Licence (counterbalance forklift) 혹은 LO Licence (order picker forklift)입니다.

포크리프트 라이센스를 따면:

✅ 구직 경쟁력 상승

✅ 더 높은 시급(보통 일반 잡보다 높은 시급인 최소 $30 이상 가능)

✅ 비교적 단순하고 반복적인 작업

✅ 오랫동안 호주 내에서 쓸 수 있는 자격

따라서 단기간에 투자해도 충분히 본전을 뽑을 수 있는 자격증 중 하나로 평가됩니다.

자격증 과정은 보통 2일 코스로 진행되며, HRWL(High Risk Work License)로 분류되어 영어를 읽고, 쓰고, 듣는 능력이 많이 요구됩니다.

오더 피커(Order Picker)와 일반 포크리프트의 차이점

많은 분들이 헷갈려하는 부분은 LO 라이센스(Order Picker Forklift)와 LF 라이센스(Forklift)의 차이입니다.

| 구분 | Order Picker(LO License) | Forklift(LF License) |

| 특징 | 운전자가 포크리프트 위에 올라가 선반 높은 곳에서 물건을 직접 픽업 | 일반적인 앞쪽 포크로 팔레트 등을 들어 운반 |

| 주 작업장소 | 대형 물류센터, 고선반 창고 | 창고, 공장, 야드, 물류 현장 등 일반적인 장소 |

| 면허명 | LO Licence (Order Picking Forklift Truck) | LF Licence (Forklift Truck) |

| 운전 방식 | 운전자가 리프트와 함께 높이 올라감 (고소작업) | 운전자가 포크리프트 안에 앉아서 운전 |

| 안전 장비 필요성 | 하네스(Harness, 안전벨트) 필수 착용 | 별도 하네스 불필요, 기본 안전장비만 필요 |

| 난이도 및 현장 요구도 | 상대적으로 고난이도, 대형 물류창고에서만 필요 | 다양한 현장에서 요구, 가장 일반적 |

LO는 ‘고소작업형’ 포크리프트, LF는 ‘전통형’ 포크리프트입니다. 워킹홀리데이로 일을 구한다면 대부분 LF Licence부터 준비하는 경우가 많습니다. 왜냐하면 LO는 작업 특성이 더 제한적이고 위험성이 높아 별도로 요구되지 않는 곳도 많기 때문입니다.

하지만 물류센터에서 일하고자 하거나 높은 곳의 물품을 다루는 곳이라면 LO 자격증을 따 두는 것도 플러스가 됩니다.

포크리프트 자격증 취득 절차와 추천 학원

호주에서 포크리프트 자격증을 따기 위해선 아래 절차를 따라야 합니다.

✅ 1단계: 학원 등록

현지 RTO(Registered Training Organisation, 공인교육기관)에서 코스를 예약합니다. 보통 LF와 LO는 각각 따로 등록해야 하며,

한 번에 묶음 코스를 제공하는 학원도 있습니다. 등록 시 여권, 비자, USI(Unique Student Identifier) 번호가 필요합니다.

✅ 2단계: 이론 및 실습 교육

1~3일간 이론교육(안전교육, 법규, 작동원리)과 실습교육(직접 운전 및 조작)을 받습니다. 영어로 진행되지만, 한인 학원에서는 한국어로도 설명해주는 경우가 있습니다.

이론 교육 후 필기 시험, 실습 교육 후 실기 시험을 통과하면 됩니다.

✅ 3단계: 라이센스 발급

시험 통과 후 학원에서 서류를 정리해주며, 현지 주정부 기관(예: WorkSafe WA)에 라이센스 발급 신청을 합니다.

보통 2~4주 안에 실물 카드가 우편으로 도착합니다.

주의할 점은 워홀러는 이 라이센스로만 일할 수 있고, 무면허로 포크리프트를 몰면 벌금 및 추방 대상이 될 수 있다는 점입니다.

✅ 추천 학원

- License 4 Work

등 각 주에 등록된 RTO에서 교육을 받아야 하며, 반드시 Nationally Recognised Training 마크가 있는 곳을 선택하세요.

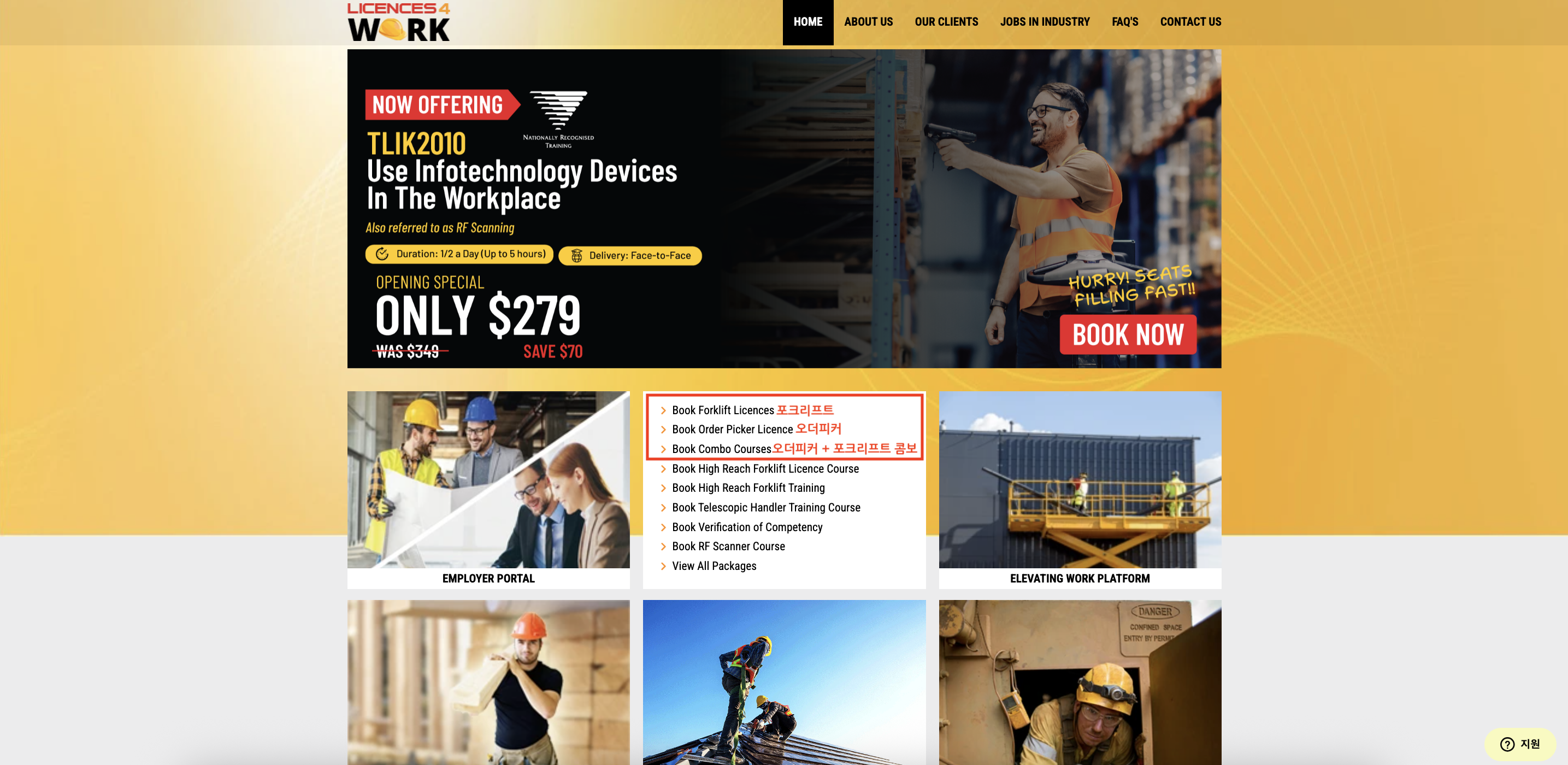

1) License 4 Work에서 Order Picker Forklift / Forklift 수업 예약하기

License 4 Work 웹사이트 ️⬇️

Licences 4 Work

www.licences4workperth.com.au

1. 웹사이트 방문 → 원하는 코스 선택 * 웨어하우스에서 일할 생각이 있으시면 오더피커 & 포크리프트 콤보를 추천합니다. |

||

2-1. 오더피커 & 포크리프트 콤보 |

2-2. 포크리프트 |

2-3. 오더피커 |

3. 예약하기 클릭 |

||

4. 지점과 날짜 선택 |

||

5. 'Continue' 클릭 |

||

6. 콤보를 선택했다면 오더피커(포크리프트) 지점과 날짜 선택 |

||

7. 'Continue to Checkout' 클릭 |

||

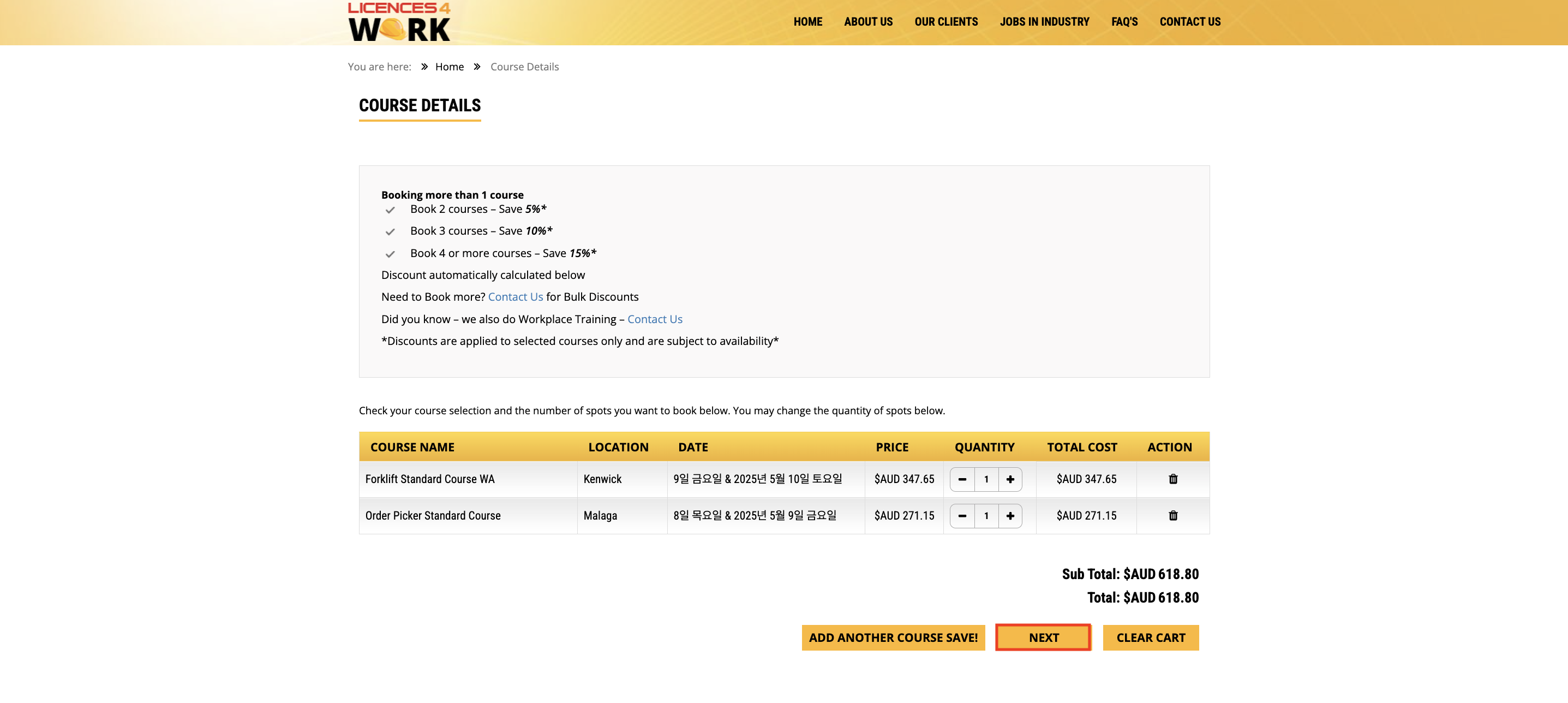

8. 지점과 날짜 확인 → 'Next' 클릭 |

||

9. 상세정보 입력 |

||

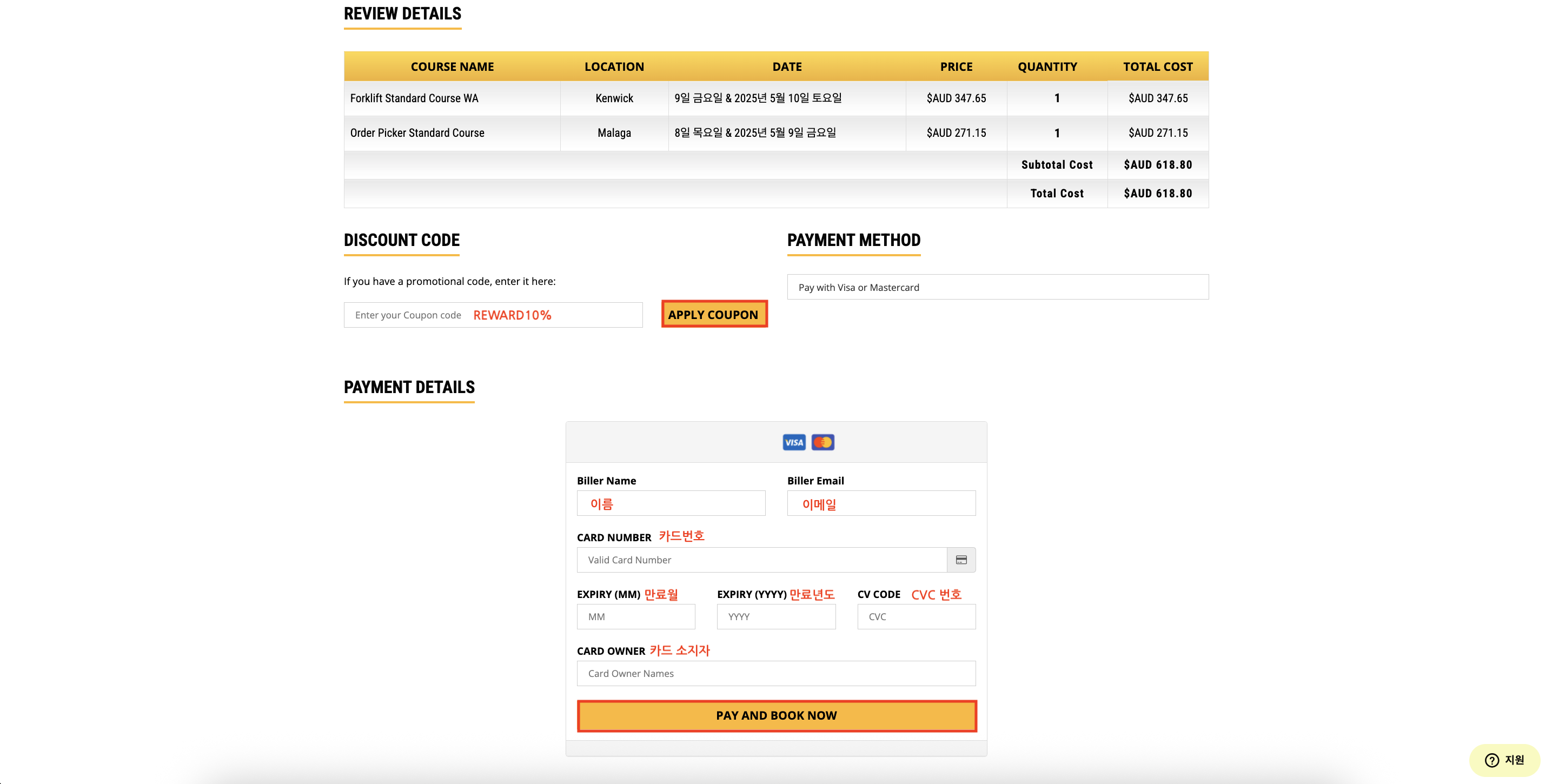

10. 결제정보 입력 * 'Discount Code'에 'REWARD10%' 입력→ 10% 할인받기 |

||

2) Order Picker Forklift / Forklift 이론시험(Theory Assessment) 문제와 답

오더피커와 포크리프트 모두 HRWL(High Risk Work Licence)로 분류되며, 이론시험과 실기시험을 모두 치러야 합니다. 실기시험은 학원에서 충분히 연습할 수 있기 때문에 대부분 무리 없이 통과할 수 있지만, 이론시험은 총 60문항으로 영어 읽기와 쓰기 능력이 상당히 중요합니다. 특히 모든 문제가 서술형으로 답변해야 하기 때문에, 아래에 정리한 질문과 답변을 함께 암기해 가신다면 시험을 준비하는 데 큰 도움이 될 것입니다. 또한 학원에서 배포한 유인물이 필요하신 분들은 댓글로 메일 주소를 남겨주시면 발송해 드리겠습니다.

2-1) Order Picker Forklift Theory Assessment

1. Hazards are all around us in an order picker operating environment. Later in this guide we will go into some of the common ones. But first lets define the word 'HAZARD':

→ 위험 요소는 오더 피커 작업 환경 전반에 걸쳐 존재합니다. 이 가이드 후반부에서 일반적인 위험 요소들을 다루겠지만, 먼저 'HAZARD(위험)'의 정의를 알아보겠습니다.

- Something that may cause harm or injury

→ 해를 입히거나 부상을 초래할 수 있는 것

2. Whenever there are hazards, we also have risks. For example, you spill some water on a kitchen floor and the floor becomes wet. The wet floor is the ‘hazard’. A ‘RISK’ is:

→ 위험 요소가 존재하면 항상 위험(리스크)도 존재합니다. 예를 들어 주방 바닥에 물을 쏟아 바닥이 젖었다면, 젖은 바닥은 '위험 요소'입니다. 'RISK(위험성)'는 다음과 같습니다.

- What could happen to you when exposed to a hazard

→ 위험에 노출되었을 때 발생할 수 있는 일

3. When you are working in a high risk environment where order pickers are, you have a legal ‘DUTY OF CARE’

as a worker. But what does this involve?

→ 오더 피커가 있는 고위험 환경에서 작업할 때 근로자는 법적 ‘주의 의무(DUTY OF CARE)’를 가집니다. 이 의무의 내용은 다음과 같습니다.

- Take care of your own safety

→ 자신의 안전을 지킨다 - Take care of others safety

→ 다른 사람의 안전을 지킨다 - Follow the rules of an employer

→ 고용주의 규칙을 따른다 - Don’t misuse any equipment

→ 장비를 오용하지 않는다

4. If you were to work in an unsafe manner whilst you hold a HRWL (high risk work licence) our safety regulator (Worksafe WA) could take the following actions:

→ HRWL(고위험 작업 면허)를 보유한 상태에서 안전하지 않게 작업할 경우, 안전 규제 기관(Worksafe WA)이 취할 수 있는 조치는 다음과 같습니다.

- Suspend your HRWL

→ HRWL 일시 정지 - Cancel your HRWL

→ HRWL 취소 - Refuse to renew your HRWL

→ HRWL 갱신 거부 - Direct you to be reassessed

→ 재평가 지시 - Prosecute you

→ 법적 처벌

5. If you need sources of information relating to safety you can check any of the following documents or references:

→ 안전과 관련된 정보가 필요할 경우 다음 문서나 참고 자료를 확인할 수 있습니다:

- Operators manual

→ 작업자 매뉴얼 - Noticeboards

→ 게시판 - JSA’S OR SWMS documents

→ JSA 또는 SWMS 문서 - OHS policies

→ 산업안전보건 방침 - Safe work procedures (SWP’s)

→ 안전 작업 절차(SWP) - Australian standards

→ 호주 표준 - Codes of practice

→ 실무 규범

6. Our employer has a ‘DUTY OF CARE’ to ensure our safety as a worker. Which means they have to:

→ 고용주는 근로자의 안전을 보장하기 위한 ‘주의 의무(DUTY OF CARE)’를 가집니다. 이는 다음을 의미합니다:

- Provide a safe workplace

→ 안전한 작업장을 제공한다 - Provide safe equipment

→ 안전한 장비를 제공한다 - Provide training and instructions

→ 교육 및 지침을 제공한다 - Provide adequate facilities

→ 적절한 시설을 제공한다 - Provide safe working systems

→ 안전한 작업 시스템을 제공한다

7. So now you hold a High Risk Work Licence for an order picker (Class LO). If you get to work and are unfamiliar with the order picker you have been provided by your employer, they must provide:

→ 이제 여러분은 오더 피커(Class LO)용 고위험 작업 면허를 보유하고 있습니다. 작업 현장에 도착했을 때 고용주가 제공한 오더 피커가 익숙하지 않다면, 고용주는 다음을 제공해야 합니다:

- Training

→ 교육 - Instructions

→ 지침 - Supervision

→ 감독 - Information

→ 정보

8. So we now know what a ‘hazard’ is. But before we start our work on the order picker we need to talk to other people in the workplace about these known hazards:

→ 이제 ‘위험요소’가 무엇인지 알게 되었습니다. 그러나 오더 피커 작업을 시작하기 전에 작업장 내 다른 사람들과 이러한 알려진 위험요소에 대해 이야기해야 합니다:

- Supervisors

→ 감독자 - Safety officers

→ 안전 관리자 - Site managers

→ 현장 관리자 - Co-workers

→ 동료 - First aid officers

→ 응급 처치자 - Fire wardens

→ 화재 감시자 - Truck drivers

→ 트럭 운전자

9. But why do all these people need to be made aware of the hazards?

→ 그런데 왜 이 모든 사람들이 위험요소를 인지해야 할까요?

- To be aware of hazards

→ 위험요소를 인지하기 위해 - To identify hazards and controls

→ 위험요소와 통제 수단을 파악하기 위해 - For workplace policies and procedures

→ 작업장 방침 및 절차를 위해

10. Let’s now think about ourselves operating an order picker in the workplace. There are so many common hazards to an order picker operating environment. Here’s some examples:

→ 이제 작업장에서 오더 피커를 작동하는 우리 자신에 대해 생각해봅시다. 오더 피커 작업 환경에는 매우 많은 일반적인 위험요소가 있습니다. 예시는 다음과 같습니다:

- People

→ 사람 - Uneven surfaces

→ 고르지 않은 표면 - Slopes or ramps

→ 경사로 - Blind corners

→ 사각지대 - Damaged racking

→ 손상된 선반 - Poor lighting

→ 불량한 조명 - Wet surfaces

→ 젖은 표면 - Obstructions

→ 장애물 - Doorways

→ 출입구 - Overhead light fixtures

→ 천장 조명 기구 - Other forklift traffic

→ 다른 지게차 통행 - Noise

→ 소음 - Hot or cold environments

→ 고온 또는 저온 환경 - Electric lines

→ 전선 - Dangerous goods

→ 위험물 - Surrounding structures

→ 주변 구조물 - Plant and equipment

→ 기계 및 장비

11. Order pickers are all electric with a large wet cell battery on board. The chemistry in the batteries is very dangerous when they on charge.

→ 오더 피커는 모두 대형 습식 배터리가 장착된 전기식입니다. 배터리 내 화학물질은 충전 시 매우 위험합니다.

A wet cell battery consists of an acid solution (sulfuric acid and water). This is combined with a positive (anode) terminal and a negative (cathode) terminal, usually made up of lead and zinc plates.

→ 습식 배터리는 산성 용액(황산과 물)으로 구성됩니다. 이는 양극(애노드)과 음극(캐소드) 단자와 결합되며, 보통 납과 아연판으로 구성됩니다.

When an order picker battery is on charge you are “boiling” the acid solution to generate more electricity into the battery. This process gives off a gas known as: ‘Hydrogen Sulphide’.

→ 오더 피커 배터리가 충전 중일 때 산성 용액을 “끓여서” 배터리에 더 많은 전기를 생성합니다. 이 과정에서 ‘황화수소’라는 가스가 발생합니다.

THIS GAS IS EXTREMELY EXPLOSIVE! Always keep the charging battery in a ventilated area to:

→ 이 가스는 극도로 폭발성이 강합니다! 충전 중인 배터리는 항상 통풍이 잘 되는 곳에 두어야 합니다:

- Release EXPLOSIVE GASES and prevent explosions

→ 폭발성 가스를 방출하고 폭발을 방지하기 위해

12. When the surface conditions become wet or slippery you must take extra caution when operating the order picker. Take certain precautions such as:

→ 표면 상태가 젖거나 미끄러울 때 오더 피커를 작동할 때는 각별히 주의해야 합니다. 다음과 같은 예방 조치를 취하세요:

- Slow down

→ 속도를 줄이기 - Avoid sudden braking

→ 급제동 피하기 - Use extra caution during operations

→ 작업 중 추가 주의하기

13. Pedestrians and order pickers are not a good mix in warehouse. You always need to apply certain restrictions around the order picker operating area to keep them safe:

→ 보행자와 오더 피커는 창고에서 좋은 조합이 아닙니다. 항상 오더 피커 작업 구역 주변에 특정 제한을 적용하여 안전을 확보해야 합니다:

- Barricade the area off to keep people safe (secure the area)

→ 사람들의 안전을 위해 구역을 차단(구역 확보)

14. During your day to day operations of the order picker you need to apply various control measures to prevent collisions with other vehicle traffic. These are some common examples:

→ 오더 피커의 일상 작업 중에는 다른 차량과의 충돌을 방지하기 위해 다양한 통제 조치를 적용해야 합니다. 일반적인 예시는 다음과 같습니다:

- Flashing lights

→ 경광등 - Warning signs

→ 경고 표지판 - Using the horn

→ 경적 사용 - Traffic management plans (2-way traffic flow in racking aisles)

→ 교통 관리 계획(랙 통로에서 양방향 교통 흐름)

15. When you are operating the order picker in dark areas always have:

→ 어두운 구역에서 오더 피커를 운전할 때는 항상 다음을 갖추세요:

- Adequate lighting

→ 적절한 조명

16. Order pickers have the steering wheels at the rear. This gives the operator the ability to take tighter and sharper turns. However this creates a risk when the rear end is swinging round at three times the speed of the order picker. This is known as ‘REAR END SWING’ (Keep the back wheel close to where you are turning to control this movement)

→ 오더 피커는 뒷바퀴로 조향합니다. 이는 운전자가 더 좁고 날카롭게 회전할 수 있게 해주지만, 뒷부분이 오더 피커 속도의 3배로 회전할 때 위험이 발생합니다. 이것을 ‘후미 스윙’이라고 하며 (회전 시 뒷바퀴를 가까이 유지해 이 움직임을 제어해야 합니다)

This is dangerous because it:

→ 이것은 다음과 같은 이유로 위험합니다:

- Creates a risk of hitting people or objects

→ 사람이나 물체를 칠 위험을 만듭니다

17. If you weren’t paying attention and accidently came into contact with an overhead electrical source whilst you were operating the order picker. There are some steps you can take in this situation:

→ 주의하지 않아 오더 피커 운전 중에 머리 위 전기선과 접촉하게 될 경우 다음과 같은 조치를 취해야 합니다:

- Try and back away from the electrical source

→ 전기 공급원에서 벗어나도록 시도 - Stay in the order picker and warn others to stay away

→ 오더 피커 안에 머물며 다른 사람들에게 멀리 있으라고 경고 - Keep still and avoid touching anything in the order picker

→ 움직이지 말고 오더 피커 안에서 아무것도 만지지 않기 - Wait for the power to be disconnected before leaving the order picker

→ 전원이 차단될 때까지 기다린 후 오더 피커에서 내리기

18. When you are operating an order picker, you are raising yourself with the load to great heights. Always ensure you use a fall arrest system to prevent a horrible accident.

→ 오더 피커를 운전할 때는 화물과 함께 높은 곳으로 올라가게 됩니다. 끔찍한 사고를 방지하기 위해 항상 추락 방지 시스템을 사용해야 합니다.

- A safety harness and lanyard

→ 안전벨트 및 랜야드

19. As an order picker operator you are going to be “picking orders”. This requires us to plan out our day, and work out the most efficient and safest method to complete our order picking.

→ 오더 피커 운전자로서 여러분은 주문을 ‘픽업’하게 됩니다. 이를 위해 하루 계획을 세우고 주문 픽업을 가장 효율적이고 안전하게 완료할 방법을 고민해야 합니다.

Below are some of the most common things we need to consider BEFORE we go and collect our customer orders in the warehouse. NONE OF THESE THINGS ARE HAZARDS!

→ 다음은 창고에서 고객 주문을 수거하기 전에 고려해야 할 가장 일반적인 사항들입니다. 이 항목들은 모두 ‘위험요소’가 아닙니다!

- Load weight

→ 적재물의 무게 - Location of the loads

→ 적재물의 위치 - Safest route to get to the loads

→ 적재물로 가는 가장 안전한 경로 - Capacity of the order picker

→ 오더 피커의 적재 용량 - Type of attachment (e.g. furniture platform)

→ 부착물의 종류 (예: 가구용 플랫폼) - Communications required

→ 필요한 통신 수단 - Safest direction to travel in

→ 이동 시 가장 안전한 방향 - Is the picker available for use?

→ 오더 피커 사용 가능 여부

20. There are several ways to communicate with people on the ground whilst you are operating the order picker:

→ 오더 피커를 조작할 때 지상에 있는 사람들과 의사소통할 수 있는 여러 가지 방법이 있습니다:

- Verbally

→ 말로 - 2-way radios

→ 무전기로 - Using the horn

→ 경적 사용으로 - Hand signals

→ 수신호로

21. Selecting the correct communication device or method should always be done:

→ 올바른 통신 장비나 방법을 선택하는 것은 항상 다음과 같이 해야 합니다:

- Before starting the job

→ 작업을 시작하기 전에 - At the planning stage

→ 계획 단계에서

22. Before and after you operate an order picker you must check it over for faults:

→ 오더 피커를 작동하기 전과 후에 반드시 결함이 있는지 점검해야 합니다:

(If you are unsure about any safety information consult the “operators manual”)

→ (안전 정보가 확실하지 않으면 반드시 '작업자 매뉴얼'을 참고하세요)

- Tyres & wheels

→ 타이어 및 바퀴 - Fluids (hydraulic oil)

→ 유체(유압 오일) - Forks

→ 포크 - Mast

→ 마스트 - Pulleys

→ 도르래 - Battery

→ 배터리 - Data plate

→ 데이터 플레이트(명판) - Lights

→ 조명 - Horn

→ 경적 - Harness anchor points

→ 하네스 고정 지점 - Dead man pedal

→ 데드맨 페달 - Emergency bleed valve

→ 비상 배기 밸브 - Hand rails

→ 손잡이 - Attachments

→ 부착물 - Hydraulic hoses

→ 유압 호스 - Chains

→ 체인 - Lift cylinders

→ 리프트 실린더 - Structural damage

→ 구조적 손상 - Carriage

→ 캐리지(지지대) - Guards

→ 보호대 - Brakes

→ 브레이크 - Gauges

→ 게이지 - Steering

→ 조향 장치 - Up/down function

→ 상승/하강 기능 - Pallet locking device

→ 팔레트 잠금 장치 - Side runners

→ 측면 러너

23. It is important to visually check the order picking forklift for any damages or defects.

→ 오더 피커 지게차에 손상이나 결함이 있는지 육안으로 점검하는 것이 중요합니다.

And to ensure that the order picking forklift is safe to use. This must be done:

→ 그리고 지게차가 안전하게 사용할 수 있는지 확인하기 위해 다음을 반드시 수행해야 합니다:

- Before AND after use

→ 사용 전후 모두

24. This is an example of the order pickers:

→ 이것은 오더 피커의 예시입니다:

- Data plate

→ 데이터 플레이트(명판)

It is where you will find the order pickers “rated capacity”.

→ 이곳에서 오더 피커의 '정격 용량'을 확인할 수 있습니다.

1134kg is the maximum for this Raymond machine, based at a lift height of 6096mm and a load centre distance of 600mm.

→ 이 Raymond 기계의 최대 용량은 1134kg이며, 리프트 높이 6096mm와 하중 중심 거리 600mm를 기준으로 합니다.

25. Order pickers are fitted with a solid composite wheel. They have similar characteristics to skateboard wheels.

→ 오더 피커는 고형 복합 휠이 장착되어 있습니다. 이는 스케이트보드 바퀴와 비슷한 특성을 가지고 있습니다.

Defects that are often found on these type of wheels include:

→ 이 휠에서 자주 발견되는 결함에는 다음이 포함됩니다:

- Large chunks out of the wheels

→ 바퀴의 큰 파손 - Uneven wear

→ 고르지 않은 마모 - Cracks in the wheels

→ 바퀴의 균열 - Damaged wheels guards

→ 손상된 바퀴 가드

26. When you find a fault on the order picker such as the data plate being unreadable:

→ 데이터 플레이트가 읽을 수 없는 등 오더 피커에 결함이 발견되었을 때:

- Do not operate

→ 작동하지 마세요 - Remove the key

→ 키를 제거하세요 - Tag “out of service”

→ "사용 중지" 태그를 부착하세요 - Report to a supervisor

→ 감독자에게 보고하세요 - Fill in the logbook

→ 점검 일지를 작성하세요

(Check logbook is up to date, correct and faults have been rectified.)

→ (일지가 최신인지, 정확한지, 결함이 수정되었는지 확인하세요.)

27. Before you insert the forks into the load you need to work out its weight.

→ 포크를 적재물에 삽입하기 전에 무게를 확인해야 합니다.

The following ways can be used to work out the weight of the load:

→ 적재물의 무게를 확인하는 방법은 다음과 같습니다:

- Checking paperwork

→ 서류 확인 - Calculate the weight

→ 무게 계산 - Checking the load for labels

→ 적재물의 라벨 확인 - Check the inventory system

→ 재고 시스템 확인 - Weighing the load

→ 적재물 무게 측정

28. A load can often obstruct your view due to it being too tall.

→ 적재물이 너무 높으면 시야를 가릴 수 있습니다.

You should travel in the safest direction of travel and always do these things when your view is obstructed OR you intend to travel in reverse:

→ 시야가 가리거나 후진하려는 경우 다음을 반드시 시행해야 합니다:

- Use a spotter

→ 신호수 사용 - Repack the load

→ 적재물 재포장 - Look over both shoulders

→ 양쪽 어깨 너머로 확인 - Check the path is clear

→ 경로가 안전한지 확인

29. While you are travelling with a load its movement needs to be monitored:

→ 적재물을 운반할 때는 움직임을 주의 깊게 관찰해야 합니다.

- To keep the order picker AND load stable

→ 오더 피커와 적재물이 안정적으로 유지되도록

(Stick to the speed limits around a warehouse (usually 5km/h) and your load can determine the speed of your order picker.)

→ 창고 내 제한 속도(보통 시속 5km)를 준수하며, 적재물이 오더 피커의 속도를 결정할 수 있습니다.

30. In very rare circumstances you are permitted to carry passengers on the order picker.

→ 아주 드문 경우에만 오더 피커에 승객을 태우는 것이 허용됩니다.

In this photo is an order picker with 2 anchor points on it that can do this, so you can carry people on the order picker:

→ 이 사진은 2개의 고정 지점이 있는 오더 피커로, 승객을 태울 수 있는 장비입니다:

- When it’s designed to

→ 해당 용도로 설계되었을 때

31. When you are operating the order picking forklift you must always be:

→ 오더 피킹 지게차를 운전할 때 반드시 다음을 지켜야 합니다:

- On the platform

→ 플랫폼 위에 서 있어야 함

32. Order picking forklifts are only suitable indoors and need to be operated on:

→ 오더 피킹 지게차는 실내에서만 적합하며 다음과 같은 장소에서 작동해야 합니다:

- A hard level surface

→ 단단하고 평평한 바닥

33. Operating an order picking forklift on a sloping surface is extremely risky because they:

→ 경사진 면에서 오더 피킹 지게차를 운전하는 것은 매우 위험합니다. 그 이유는:

- Can easily tip over on slopes

→ 경사면에서 쉽게 전복될 수 있음

34. Operating an order picker whilst carrying a load poses high risk to people below the load. NEVER raise or lower the load near or over people as:

→ 화물을 싣고 오더 피커를 운전할 때는 화물 아래에 있는 사람들에게 큰 위험이 따릅니다. 화물을 사람 가까이 또는 위에서 절대 올리거나 내리지 마세요. 그 이유는:

- Risk of injury or death if load falls

→ 화물이 떨어지면 부상이나 사망 위험이 있음

35. There are many ACTIONS that could cause the order picker to tip over when travelling

→ 주행 중 오더 피커가 전복될 수 있는 행동들이 많습니다

- Turning too fast

→ 너무 빠르게 회전함 - Driving on slopes

→ 경사진 곳에서 주행함 - Driving on uneven surfaces

→ 울퉁불퉁한 곳에서 주행함 - Driving with an uneven load

→ 짐이 고르지 않게 적재된 상태로 주행함 - Driving too fast

→ 너무 빠르게 주행함 - Driving with uneven/damaged wheels

→ 울퉁불퉁하거나 손상된 바퀴로 주행함 - Turning with a load too high

→ 화물이 너무 높이 실린 상태로 회전함 - Colliding with overhead obstacles

→ 머리 위 장애물과 충돌함 - Having the load too far forward

→ 화물이 너무 앞으로 쏠림 - Braking too fast

→ 급제동함 - Overloading

→ 과적재함

36. If your order picker is tipping over sideways, you must always:

→ 오더 피커가 옆으로 전복될 때 반드시 해야 할 일:

- Stay in the order picker (NEVER JUMP OUT!)

→ 오더 피커 안에 머물기 (절대 뛰어내리지 말 것!) - Brace yourself

→ 몸을 단단히 고정하기

37. Order picking forklifts all have handrails that can be opened to access a load that needs to be collected from a shelving unit. These handrails must be closed:

→ 오더 피커 지게차는 선반에서 짐을 가져오기 위해 열 수 있는 난간이 있습니다. 이 난간은 반드시 닫혀 있어야 합니다:

- At all times during operations

→ 작업 중 항상

38. Some order picking forklifts have a device to stop the pallet or platform from moving on the forks. To ensure the pallet does not move make sure to activate either:

→ 일부 오더 피커 지게차에는 팔레트나 플랫폼이 포크에서 움직이지 않도록 막는 장치가 있습니다. 팔레트가 움직이지 않도록 반드시 다음 중 하나를 작동시키세요:

- The PALLET LOCKING DEVICE

→ 팔레트 잠금 장치 - The PALLET GRAB DEVICE

→ 팔레트 잡이 장치

39. When you are refilling stock into racking or shelves always consider:

→ 선반이나 랙에 물품을 다시 채울 때 항상 고려해야 할 사항:

- Heaviest goods at the bottom

→ 가장 무거운 물품은 맨 아래에 놓기 - The racking can support the weight

→ 랙이 그 무게를 지탱할 수 있는지 확인하기 - The stack is stable

→ 적재물이 안정적인지 확인하기 - A flat level surface

→ 평평하고 고른 표면인지 확인하기

40. Every order picker has a balance point. Its referred to as the “FULCRUM”.

→ 모든 오더 피커에는 균형점이 있으며, 이를 "지렛대의 받침점(FULCRUM)"이라고 합니다.

You can see on this diagram that it is where:

→ 이 다이어그램에서 볼 수 있듯이 그 위치는 다음과 같습니다:

- The tyres closest to the load are touching the ground

→ 짐에 가장 가까운 타이어가 지면에 닿아 있는 곳

41. All the weight behind the “fulcrum” act as the counterweight on the order picker. The majority of this counterweight is:

→ "받침점(fulcrum)" 뒤쪽에 있는 모든 무게는 오더 피커의 균형추 역할을 합니다. 이 균형추의 대부분은 다음과 같습니다:

- The batteries

→ 배터리 - NEVER add any additional weight to the counterweight (without checking manufacturers instructions)

→ 제조업체의 지침을 확인하지 않고는 절대 추가로 무게를 더하지 마세요

42. A safety harness and lanyard is to be worn when operating an order picker.

→ 오더 피커를 조작할 때는 안전 벨트와 랜야드를 착용해야 합니다.

- At all times during operations

→ 작업하는 동안 항상 착용해야 합니다.

43. An order picking forklift is fitted with a device that stops the order picker from travelling at full speed. It engages when the platform is more than 600mm above the ground. This device is called a sensor or safety switch.

→ 오더 피킹 지게차에는 최고 속도로 주행하는 것을 방지하는 장치가 장착되어 있습니다. 이 장치는 플랫폼이 지면에서 600mm 이상 올라가면 작동합니다. 이 장치를 센서 또는 안전 스위치라고 부릅니다.

- NEVER interfere with this device

→ 이 장치를 절대 조작하지 마세요.

44. Each order picker has a rated ‘load centre distance’. The most common is 600mm. This distance is measured:

→ 각 오더 피커에는 정격 ‘하중 중심 거리’가 있습니다. 가장 일반적인 거리는 600mm입니다. 이 거리는 다음과 같이 측정됩니다:

- From the front face of the platform to the loads centre of gravity

→ 플랫폼의 앞면부터 화물의 무게 중심까지

45. This photo has a load that is not against the heel of the forks. The ORDER PICKER will be effected in two ways:

→ 이 사진은 포크의 뒷부분(힐)에 밀착되지 않은 화물을 보여줍니다. 오더 피커는 두 가지 방식으로 영향을 받습니다:

- The order picker could tip over

→ 오더 피커가 전복될 수 있습니다 - The capacity is lowered

→ 적재 용량이 감소합니다

46. Whenever you stack loads on your platform always stack it evenly. If the load is not stacked evenly you will need to:

→ 플랫폼에 화물을 적재할 때는 항상 균일하게 쌓아야 합니다. 화물이 고르게 쌓이지 않았다면 다음을 해야 합니다:

- Re-stack it

→ 다시 쌓기

47. There are several places in a workplace that an order picker should NOT be parked in:

→ 작업장에서 오더 피커를 주차해서는 안 되는 장소들이 있습니다:

- Near first aid stations

→ 응급 처치대 근처 - Near doorways

→ 출입문 근처 - Near walkways

→ 보행로 근처 - Near emergency exits

→ 비상구 근처 - On sloping surfaces

→ 경사진 표면 위 - Near fire extinguishers

→ 소화기 근처 - Blocking other traffic

→ 다른 차량의 통로를 막는 위치

48. There are several steps that need to be done when parking an order picker (depending on the type of machine):

→ 오더 피커를 주차할 때 해야 하는 단계들이 있습니다 (기계 종류에 따라 다름):

- Fork arms lowered

→ 포크 암을 내립니다 - Turn off the order picker

→ 오더 피커 전원을 끕니다 - Remove the keys

→ 키를 뺍니다 - Place the battery on charge (if required)

→ 필요 시 배터리를 충전기에 연결합니다 - Do post-operational checks

→ 작업 후 점검을 실시합니다

49. When the order picker has been finished with and you park up for the day always ensure you remove the key:

→ 하루 작업을 마치고 오더 피커를 주차할 때는 반드시 키를 제거해야 합니다:

- To prevent unauthorised use

→ 무단 사용을 방지하기 위해

50. Once you finish using the order picker ensure that you carry out “post operational” checks (checks after using it). If you find a fault during these checks ensure that you take any of the following actions:

→ 오더 피커 사용 후에는 반드시 ‘작업 후 점검’을 해야 합니다. 점검 중 결함이 발견되면 다음 중 하나를 반드시 실행해야 합니다:

- Tag out the order picker

→ 오더 피커에 태그를 부착합니다 (사용 금지 표시) - Report to a supervisor

→ 관리자에게 보고합니다 - Have the machine checked over and repaired

→ 기계를 점검 및 수리하도록 합니다

51. Part of your job as an order picker operator is too do some basic maths calculations to work out the weight of a load. Let’s do some examples:

→ 오더 피커 운전자의 업무 중 하나는 적재물의 무게를 계산하기 위해 기본적인 수학 계산을 하는 것입니다. 몇 가지 예시를 보겠습니다:

A pallet of cement bags (see photo):

→ 시멘트 자루 팔레트 (사진 참고):

- Five bags to a layer

→ 한 층당 5개 자루 - Eight layers on the pallet

→ 팔레트에 8층 적재 - The pallet weighs 30kg

→ 팔레트 무게는 30kg - Each bag is 25kg

→ 각 자루는 25kg

5 x 8 = 40 bags

40 x 25 = 1000kg

1000 + 30 = 1030kg

Always show all your calculations

→ 반드시 계산 과정을 모두 표시해야 합니다

52. A pallet of drums (see photo):

→ 드럼통 팔레트 (사진 참고):

- Six drums on a pallet

→ 팔레트에 드럼통 6개 - Each drum weighs 150kg

→ 드럼통 하나당 150kg - The pallet is 35kg

→ 팔레트는 35kg

6 x 150 = 900kg

900 + 35 = 935kg

Always show all your calculations

→ 반드시 계산 과정을 모두 표시해야 합니다

53. A pallet of washing machines (see photo):

→ 세탁기 팔레트 (사진 참고):

- Four washing machines on the pallet

→ 팔레트에 세탁기 4대 - Each washing machine is 95kg

→ 세탁기 하나당 95kg - The pallet is 30kg

→ 팔레트는 30kg

4 x 95 = 380kg

380 + 30 = 410kg

Always show all your calculations

→ 반드시 계산 과정을 모두 표시해야 합니다

54. Every order picker is fitted with a data plate giving information about the order picker’s specifications and technical manufacturer’s data.

→ 모든 오더 피커에는 오더 피커의 사양 및 제조사의 기술 데이터를 제공하는 데이터 플레이트가 부착되어 있습니다.

- Rated capacity

→ 정격 용량 - Overall lift height

→ 전체 리프트 높이 - Load centre distance

→ 하중 중심 거리 - Fitted attachments (Need to securely fitted, and suitable for the order picker)

→ 장착된 부착물 (안전하게 장착되어야 하며, 오더 피커에 적합해야 함)

2-2) Forklift Theory Assessment

1. Hazards are all around us in a forklift operating environment. Later in this guide we will go into some of the common ones. But first let’s define the word ‘HAZARD’:

→ 지게차 작업 환경에는 위험 요소들이 주변에 항상 존재합니다. 이 안내서에서는 일반적인 위험 요소들을 다룰 예정입니다. 먼저 ‘HAZARD(위험)’의 정의를 알아봅시다:

• ‘Something that may cause harm or injury’

→ • ‘해를 끼치거나 부상을 입힐 수 있는 것’

2. Whenever there are hazards, we also have risks. For example, you spill some water on a kitchen floor and the floor becomes wet. The wet floor is the ‘hazard’. The risk is that you may slip over and hurt yourself. This word ‘RISK’ is defined as:

→ 위험 요소가 있다면, 우리는 동시에 ‘위험성(RISK)’도 존재합니다. 예를 들어, 부엌 바닥에 물을 쏟아 바닥이 젖었다고 가정해 봅시다. 젖은 바닥은 ‘위험 요소(Hazard)’이고, 그로 인해 미끄러져 다칠 수 있는 가능성이 바로 ‘위험성(Risk)’입니다. 이 단어 ‘RISK’는 다음과 같이 정의됩니다:

• ‘What could happen to you when exposed to a hazard’

→ • ‘위험 요소에 노출되었을 때 발생할 수 있는 일’

3. When you are working in a high risk environment where forklifts are, you have a legal “DUTY OF CARE” as a worker. But what does this involve?

→ 지게차가 있는 고위험 환경에서 일할 때, 근로자로서 법적 “주의의무(DUTY OF CARE)”가 있습니다. 이것은 무엇을 의미할까요?

• Take care of your own safety

→ • 자신의 안전을 책임진다

• Take care of others safety

→ • 다른 사람의 안전을 책임진다

4. If you were to work in an unsafe manner whilst you hold a HRWL (high risk work licence) our safety regulator (Worksafe WA) could take the following actions:

→ 고위험 작업 면허(HRWL)를 소지한 상태에서 안전하지 않은 방식으로 작업할 경우, 안전 규제 기관(Worksafe WA)은 다음과 같은 조치를 취할 수 있습니다:

• Suspend your HRWL

→ • HRWL을 정지시킨다

• Cancel your HRWL

→ • HRWL을 취소시킨다

• Refuse to renew your HRWL

→ • HRWL 갱신을 거부한다

5. We hear the word “HAZARD” been thrown around the workplace! But what is the true definition of this word?

→ 작업장에서 "HAZARD(위험)"라는 단어를 자주 듣습니다. 하지만 이 단어의 정확한 정의는 무엇일까요?

– SOMETHING THAT MAY CAUSE HARM OR INJURY!

→ – 해를 끼치거나 부상을 일으킬 수 있는 것!

6. Wherever there is HAZARDS in the workplace, there are also “RISKS”! But what is the true definition of this word?

→ 직장에서 위험 요소(HAZARDS)가 있는 곳에는 항상 "RISK(위험성)"도 존재합니다! 그럼 이 단어의 정확한 정의는 무엇일까요?

– WHAT COULD HAPPEN TO YOU WHEN EXPOSED TO A HAZARD

→ – 위험 요소에 노출되었을 때 당신에게 일어날 수 있는 일

7. DUTY OF CARE

→ 주의 의무

We all have a DUTY OF CARE as a worker! This means you have to:

→ 우리 모두는 근로자로서 주의 의무가 있습니다! 이것은 다음을 의미합니다:

1. TAKE CARE OF YOUR OWN SAFETY

→ 1. 자신의 안전을 책임진다

2. TAKE CARE OF OTHERS SAFETY

→ 2. 다른 사람의 안전도 책임진다

8. WHEN WE WORK UNSAFELY

→ 우리가 안전하지 않게 일할 때

Our regulator “WORKSAFE W.A.” has a right to take action if we work in an unsafe manner:

→ 규제 기관 “WORKSAFE W.A.”는 우리가 안전하지 않게 작업할 경우 조치를 취할 권리가 있습니다:

1. SUSPEND YOUR HRWL

→ 1. HRWL을 정지

2. CANCEL YOUR HRWL

→ 2. HRWL을 취소

9. SOURCES OF SAFETY INFORMATION

→ 안전 정보의 출처

In the workplace we have several sources of safety information. These are the best ones:

→ 직장에는 여러 안전 정보 출처가 있습니다. 그 중 가장 중요한 것들은 다음과 같습니다:

1. OPERATORS MANUAL

→ 1. 작동 매뉴얼

2. OHS POLICIES

→ 2. 직장 안전보건 정책

3. AUSTRALIAN STANDARDS

→ 3. 호주 표준

10. EMPLOYERS DUTY OF CARE

→ 고용주의 주의 의무

Our employer has a duty of care to ensure our safety. This means they have to:

→ 고용주는 우리의 안전을 보장할 책임이 있습니다. 이는 다음을 의미합니다:

1. PROVIDE A SAFE WORKING ENVIRONMENT

→ 1. 안전한 작업 환경 제공

2. PROVIDE SAFE WORKING EQUIPMENT

→ 2. 안전한 작업 장비 제공

3. PROVIDE TRAINING AND INSTRUCTIONS

→ 3. 교육 및 지침 제공

11. I’M NOT SURE ON THIS FORKLIFT!

→ 이 지게차에 대해 잘 모르겠어요!

At work you may find yourself not knowing how to use the forklift you have been provided. You need:

→ 직장에서 제공받은 지게차를 어떻게 사용하는지 모를 수도 있습니다. 당신에게 필요한 것은:

1. TRAINING

→ 1. 교육

2. INSTRUCTIONS

→ 2. 사용 지침

12. HAZARD CONSULTATION

→ 위험 요소 상의

(A) At work you are always talking about hazards with various people such as:

→ (A) 직장에서 다양한 사람들과 위험 요소에 대해 자주 논의합니다. 예:

1. SUPERVISORS

→ 1. 감독자

2. SAFETY OFFICERS

→ 2. 안전 관리자

3. SITE MANAGERS

→ 3. 현장 관리자

(B) Why is this important?

→ (B) 이것이 왜 중요할까요?

– TO BE AWARE OF HAZARDS

→ – 위험 요소를 인지하기 위해

13. HAZARDS IN A FORKLIFT OPERATING AREA

→ 지게차 작업 구역의 위험 요소들

1. POWERLINES

→ 1. 전선

2. RIGID

→ 2. 단단한 구조물

3. WET SURFACES

→ 3. 젖은 표면

4. BLIND CORNERS

→ 4. 사각 지점

5. DAMAGED RACKS

→ 5. 손상된 선반

6. VEHICLE TRAFFIC

→ 6. 차량 통행

14. POWERLINE DISTANCES

→ 전선으로부터의 안전 거리

Working around powerlines needs government restrictions. In WA these are the minimum distances your forklift has to be away from powerlines:

→ 전선 주변에서 작업할 때는 정부의 제한이 있습니다. WA 기준으로 지게차가 전선에서 떨어져야 할 최소 거리는 다음과 같습니다:

1. LIVE UN-INSULATED 1000VOLTS OR LESS – 0.5M

→ 1. 절연되지 않은 1000볼트 이하 전선 – 0.5미터

2. LIVE UN-INSULATED 1000VOLTS OR LESS – 1M

→ 2. 절연된 1000볼트 이하 전선 – 1미터

3. LIVE POWERLINES BETWEEN 1000VOLTS AND 33000VOLTS – 3M

→ 3. 1000볼트에서 33000볼트 사이의 전력선 – 3미터

4. LIVE POWERLINES EXCEEDING 33000VOLTS – 6M

→ 4. 33000볼트를 초과하는 전력선 – 6미터

15. POWERLINE VOLTAGE

→ 전선 전압

When you are unsure of the voltage running through powerlines always find out by:

→ 전선에 흐르는 전압이 확실하지 않을 경우 항상 다음과 같이 확인하세요:

– CALLING THE LOCAL POWER COMPANY

→ – 지역 전력 회사에 전화하기

16. WHEN YOUR FORKLIFT HITS POWERLINES

→ 지게차가 전력선을 건드렸을 때

If your forklift accidentally comes into contact with powerlines always follow this procedure:

→ 지게차가 실수로 전선과 접촉했을 경우 다음 절차를 따르세요:

1. WARN OTHER PEOPLE TO STAY AWAY

→ 1. 주변 사람들에게 멀리 떨어지라고 경고

2. TRY TO BREAK CONTACT FROM THE POWERLINE

→ 2. 전선과의 접촉을 끊도록 시도

3. IF IN THE FORKLIFT IS SAFE, DO NOT JUMP OR STEP OUT – STAY INSIDE!

→ 3. 지게차 안이 안전하다면 뛰어내리거나 나오지 말고 안에 머무르세요!

4. REPORT TO SUPERVISOR, SAFETY REGULATOR AND LOCAL POWER COMPANY

→ 4. 상사, 안전 규제 기관, 전력 회사에 보고

5. CHECK FORKLIFT BEFORE RE-USE

→ 5. 다시 사용하기 전 지게차 점검

17. POWERLINES VISIBILITY

→ 전선의 가시성

Powerlines can be hard to see in bright sunlight. These devices are used to make them more visible:

→ 햇빛이 강할 때 전선을 보기 어려울 수 있습니다. 다음 장치들은 전선을 더 잘 보이게 합니다:

1. Tiger tails

→ 1. 타이거 테일(전선 식별용 장치)

2. Warning signs

→ 2. 경고 표지판

18. HAZARD CONTROL

→ 위험 관리

In a forklift operating area there are several “control measures” to ensure people’s safety:

→ 지게차 작업 구역에는 사람들의 안전을 확보하기 위한 여러 “통제 조치”가 있습니다:

1. Warning signs

→ 1. 경고 표지판

2. Barriers

→ 2. 차단 장치

3. Walkways

→ 3. 보행로

19. FORKLIFT IN DARK AREAS

→ 어두운 장소에서의 지게차 운행

In a forklift operating area that is poorly lit or dark at night you will need:

→ 어둡거나 조명이 부족한 지게차 작업 구역에서는 다음이 필요합니다:

– Adequate lighting

→ – 충분한 조명

20. CHOOSING THE RIGHT FORKLIFT

→ 올바른 지게차 선택

Forklifts are fueled by three types of fuel. All these are unsuitable in an area with limited air flow because the (A) fumes can kill you.

→ 지게차는 세 가지 연료로 운행됩니다. 공기 흐름이 제한된 장소에서는 모두 부적합하며, (A) 연기가 치명적일 수 있습니다.

(B) Use an electric forklift instead.

→ (B) 대신 전기 지게차를 사용하세요.

21. WEATHER PLANNING

→ 날씨 대비 계획

The weather can affect our daily job as a forklift operator. Planning for the weather will ensure we use:

→ 날씨는 지게차 작업에 영향을 미칠 수 있습니다. 날씨에 대한 계획은 다음을 사용하게 합니다:

– Suitable risk controls

→ – 적절한 위험 관리 조치

22. CHARGING BATTERIES

→ 배터리 충전

Electric forklifts on charge create a risk of explosions. Always keep the charging battery ventilated to:

→ 전기 지게차는 충전 중 폭발 위험이 있습니다. 배터리는 다음을 위해 항상 환기시켜야 합니다:

– Release explosive gases

→ – 폭발성 가스를 배출

– And prevent explosions

→ – 그리고 폭발을 방지하기 위해

23. FORKLIFT ON WET SURFACES

→ 젖은 바닥에서의 지게차 운행

When you are operating on wet surfaces, certain precautions need to be applied:

→ 젖은 바닥에서 작업할 때는 다음과 같은 주의가 필요합니다:

1. Drive slowly

→ 1. 천천히 운전

2. Brake slowly

→ 2. 천천히 제동

24. REAR END SWING

→ 지게차 후방 스윙

A forklift is designed with rear steering. When you turn the steering wheel, the back end “swings” at about three times the speed of the machine. This is very dangerous because:

→ 지게차는 후방 조향으로 설계되어 있습니다. 조향할 때 뒷부분이 기계 속도의 약 3배로 스윙(회전)합니다. 이는 매우 위험합니다.

– It creates a risk of hitting people or objects

→ – 사람이나 물체를 칠 위험이 있습니다

25. RE-FUELLING FORKLIFTS

→ 지게차 연료 보충

Fuel powered forklifts are dangerous to re-fuel when the engine is running because:

→ 연료식 지게차는 시동이 걸린 상태에서 연료를 보충하면 위험합니다. 그 이유는:

– The fuel could ignite

→ – 연료가 점화될 수 있기 때문입니다

26. COMMUNICATIONS WITH PERSONNEL

→ 인원과의 소통

Communicating with personnel whilst operating a forklift is done through several methods:

→ 지게차를 운전하면서 인원들과 소통할 때 다음과 같은 방법이 사용됩니다:

1. Using the horn

→ 1. 경적 사용

2. 2-way radios

→ 2. 양방향 무전기

3. Hand signals

→ 3. 수신호

27. YOUR MESSAGE IS UNCLEAR!

→ 전달이 불명확합니다!

Personnel often want to communicate information when you are operating a noisy forklift. If you can’t hear them:

→ 소음이 큰 지게차를 운전할 때 다른 인원들이 정보를 전달하고 싶어할 수 있습니다. 그들의 말을 들을 수 없다면:

– Stop the forklift and clarify the last signal

→ – 지게차를 멈추고 마지막 신호를 명확히 확인하세요

28. PLANNING TO ENSURE SAFE OPERATIONS

→ 안전한 작업을 위한 계획

A professional forklift operator plans their day extensively for things such as:

→ 전문 지게차 운전자는 다음 사항들을 철저히 계획합니다:

1. Load weight

→ 1. 하중 무게

2. Location of load

→ 2. 화물 위치

3. Route to get to the load

→ 3. 화물까지의 이동 경로

4. Forklift type

→ 4. 지게차 종류

5. Forklift capacity

→ 5. 지게차 적재 용량

29. BEFORE YOU OPERATE THE FORKLIFT

→ 지게차를 작동하기 전에

Part of your job before you operate the forklift is to do pre-start checks:

→ 지게차를 작동하기 전에는 다음과 같은 사전 점검을 해야 합니다:

- Tyres → 타이어

- Fluids → 유체류

- Forks → 포크

- Mast → 마스트(기둥)

- Seat → 좌석

- Mirrors → 거울

30. A FAULT HAS BEEN DISCOVERED!

→ 결함이 발견되었을 때!

If the data plate is missing during your checks of the forklift always:

→ 지게차 점검 중 데이터 플레이트가 없으면 반드시 다음을 하세요:

– TAG 'OUT OF SERVICE'

→ – ‘사용 금지’ 태그를 붙이기

31. WEATHER HAZARDS

→ 날씨로 인한 위험 요소

Unique hazards occur in weather conditions:

→ 특정한 기상 조건에서 발생하는 고유한 위험 요소는 다음과 같습니다:

- Wet and slippery conditions → 젖고 미끄러운 조건

- Cold and strong winds → 추운 날씨와 강풍

- UV rays from the sun → 햇빛의 자외선

32. AIR FILLED TYRES

→ 공기 주입식 타이어

Air filled tyres on forklifts have to be even:

→ 지게차의 공기 주입식 타이어는 균형이 맞아야 합니다:

– To keep the forklift stable

→ – 지게차의 안정성을 유지하기 위해

33. TYRES & WHEELS

→ 타이어 및 바퀴

During your pre-starts you have to check the tyres for defects:

→ 사전 점검 중 타이어 결함을 확인해야 합니다:

- Large pieces of rubber missing → 고무 일부가 떨어져 나감

- Flat tyres → 펑크 난 타이어

- Uneven tyres → 균형이 맞지 않는 타이어

- Damaged rims → 손상된 림

34. ATTACHMENTS ON YOUR FORKLIFT

→ 지게차의 부착 장비

If you are using an attachment other than forks and are unsure of how to use it, consult your:

→ 포크 이외의 부착 장비를 사용하고, 사용법이 확실하지 않다면 다음을 참고하세요:

– Operators manual

→ – 작동 매뉴얼

35. ATTACHMENT EFFECTS

→ 부착 장비의 영향

All forklift attachments affect the forklift’s capacity by:

→ 모든 지게차 부착 장비는 다음과 같이 적재 용량에 영향을 미칩니다:

– Lowering the capacity

→ – 적재 용량 감소

36. FORKLIFT GUARDS

→ 지게차 보호 장치

There are two guards fitted to forklifts:

→ 지게차에는 두 가지 보호 장치가 있습니다:

- Load guard – to protect the mast and operator

→ 1. 하중 보호대 – 마스트와 작업자를 보호 - Overhead guard – to protect the operator from falling objects

→ 2. 천장 보호대 – 낙하물로부터 작업자를 보호

37. OPERATIONAL CHECKS

→ 작동 점검

When you step into the forklift and start it up you need to do your operational checks:

→ 지게차에 올라타고 시동을 걸기 전에 다음을 점검하세요:

- Steering → 조향

- Brakes → 브레이크

- Lights → 조명

38. WHAT DOES MY LOAD WEIGH?

→ 내 화물의 무게는 얼마일까?

Before you attempt to pick up a load you need to check its weight via:

→ 화물을 들어올리기 전에 다음을 통해 무게를 확인해야 합니다:

- Paperwork → 서류

- Calculations → 계산

- Labels on the load → 화물에 붙은 라벨

39. OBSTRUCTED VIEW

→ 시야 방해

Sometimes your load obstructs your view so:

→ 화물이 시야를 가릴 수 있으므로 다음을 하세요:

- Travel in reverse → 후진 주행

- Use a spotter → 유도자 사용

40. LOAD MOVEMENT

→ 화물의 이동

Sometimes your load moves about during travel. Check the movement:

→ 이동 중에 화물이 움직일 수 있으므로 다음을 확인하세요:

– To keep the forklift and load stable

→ – 지게차와 화물이 안정적으로 유지되도록

41. TRAVELLING ON SLOPES OR RAMPS

→ 경사로나 램프 위에서 운전할 때

Most forklifts are designed to travel on a slope or ramp. Always have the load facing:

→ 대부분의 지게차는 경사로나 램프를 오를 수 있도록 설계되었습니다. 이때는 항상 짐이 다음 방향을 향해야 합니다:

– Up the ramp

→ – 경사면 위쪽으로

42. TURNING ON SLOPES OR RAMPS

→ 경사면이나 램프에서 회전하기

Turning on a slope or ramp whilst you are carrying a load has two risks:

→ 짐을 실은 채로 경사면이나 램프에서 회전하면 두 가지 위험이 있습니다:

- You could lose the load

→ 1. 화물을 잃을 수 있다 - You could tip the forklift

→ 2. 지게차가 전복될 수 있다

43. FORKLIFTS VS PEOPLE

→ 지게차와 사람

People are always at risk near operating forklifts. If you raise or lower the load near people it could result in:

→ 작동 중인 지게차 근처에 사람이 있으면 항상 위험합니다. 사람 근처에서 짐을 들어 올리거나 내리면 다음 결과를 초래할 수 있습니다:

– A risk of injury or death if load falls

→ – 짐이 떨어지면 부상 또는 사망 위험

44. FORKLIFT FOR TWO PEOPLE

→ 2인용 지게차

In rare circumstances sea container forklifts like this one can carry an additional person:

→ 드물게, 해상 컨테이너용 지게차는 다음 조건일 때 추가 인원을 태울 수 있습니다:

– When it is designed to

→ – 그 용도로 설계된 경우에만

45. TRAVELLING WITH LOADS TOO HIGH

→ 짐을 너무 높이 든 상태로 운전할 때

When you travel with a load too high in the air there is a dramatic effect to the forklift:

→ 화물이 공중에서 너무 높은 상태로 운전하면 지게차에 심각한 영향이 있습니다:

– The forklift could tip over

→ – 지게차가 전복될 수 있다

46. SAFE TRAVEL HEIGHT

→ 안전한 주행 높이

To prevent a tip over of the forklift it is best to travel with the load:

→ 지게차 전복을 방지하려면 짐을 다음 위치로 유지하며 이동하세요:

– At axle height

→ – 차축 높이에서

47. LOAD ON ONE FORK ARM

→ 포크 한 쪽에만 짐을 실을 때

Needless to say it is very dangerous to carry the load on one fork arm. The result could be:

→ 말할 필요도 없이, 포크 한 쪽에만 짐을 싣는 것은 매우 위험하며, 그 결과는 다음과 같습니다:

- Tipping the load

→ 1. 짐이 기울어짐 - Tipping the forklift

→ 2. 지게차가 전복됨

48. SIDEWAYS INSTABILITY

→ 측면 불안정성

There are several actions that could cause the forklift to tip over sideways. These are the easiest to remember:

→ 지게차가 옆으로 넘어질 수 있는 여러 행동들이 있습니다. 기억하기 쉬운 예시는 다음과 같습니다:

- Turning too fast

→ 1. 너무 빠른 회전 - Turning with a load too high

→ 2. 너무 높은 짐을 싣고 회전 - Turning on a ramp

→ 3. 경사면에서 회전

49. ATTACHMENTS

→ 부착 장비

Sometimes you need to pick up strange shapes and loads. Attachments other than forks can be used:

→ 때때로 특이한 형태나 짐을 옮겨야 할 경우, 포크 외의 장비가 사용될 수 있습니다:

- Carpet spike → 카펫 스파이크

- Jib → 지브

- Slippers → 슬리퍼

50. FORWARDS INSTABILITY

→ 전방 불안정성

There are several actions that could cause the forklift to tip over forwards. These are the easiest to remember:

→ 지게차가 앞으로 넘어질 수 있는 몇 가지 원인은 다음과 같습니다:

- Overloading

→ 1. 과적재 - Driving with a load too high

→ 2. 너무 높은 짐을 싣고 운전 - Braking too fast

→ 3. 급브레이크

51. TIPPING OVER SAFETY

→ 전복 상황에서의 안전

If you turn around a corner too fast and start to tip over always do these two things to protect yourself:

→ 코너를 너무 빠르게 돌다가 전복될 것 같을 때는 다음 두 가지를 반드시 하세요:

- Stay in the forklift

→ 1. 지게차 안에 머물기 - Brace yourself

→ 2. 몸을 단단히 고정하기

52. SEATBELTS ON FORKLIFTS

→ 지게차의 안전벨트

Most forklifts are equipped with a seatbelt. Wear it:

→ 대부분의 지게차에는 안전벨트가 장착되어 있습니다. 반드시 착용하세요:

– To stop you falling out in the event of a tip over

→ – 전복 시 차량 밖으로 튀어나오는 것을 막기 위해

53. FULCRUM POINT

→ 지렛대의 중심점 (균형점)

Counter-balanced forklifts have a balancing point known as the fulcrum. You need to draw this on a forklift diagram like so:

→ 평형 지게차에는 중심 균형점인 fulcrum(지렛대 중심점)이 있습니다. 지게차 도표에는 다음처럼 표시해야 합니다:

– Fulcrum

→ – 균형점

54. SIDE SHIFT FUNCTION

→ 사이드 쉬프트 기능

Forklifts equipped with a side shift function are useful. Always keep the function central when travelling with a load:

→ 사이드 쉬프트 기능이 있는 지게차는 유용합니다. 짐을 운반할 때는 항상 기능을 중앙에 맞추세요:

– To keep the forklift and load stable

→ – 지게차와 짐을 안정적으로 유지하기 위해

55. LOAD STACKING

→ 화물 적재

Your job as a forklift operator is to stack loads. Sometimes you need to stack them on top of each other. Always consider:

→ 지게차 운전자의 업무 중에는 짐을 쌓는 것도 포함됩니다. 때로는 짐을 위에 얹어야 할 수도 있습니다. 이럴 때는 항상 다음을 고려하세요:

- A flat level surface → 평평한 지면

- Heavy goods on the bottom → 무거운 물건을 아래에

- A stable stack → 안정된 적재

56. LOADING DOCKS

→ 상하차 도크

Some forklifts are designed to unload or load sea container trucks on loading docks. A gap is created between the back of the truck and the loading dock. You need to use a:

→ 일부 지게차는 상하차 도크에서 해상 컨테이너 트럭을 상·하차할 수 있도록 설계되었습니다. 트럭과 도크 사이에는 틈이 생기므로 다음을 사용해야 합니다:

– Dock plate

→ – 도크 플레이트

57. CAPACITY OF THE FORKLIFT

→ 지게차의 적재 능력

I’m not sure of my forklift’s capacity. You need to check the:

→ 지게차의 적재 능력이 확실하지 않다면 다음을 확인해야 합니다:

– Data plate

→ – 데이터 플레이트

58. JIBS ON FORKLIFTS

→ 지게차의 지브(크레인 부착물)

Jibs act as a “crane” for the forklift. When a load is picked up with a jib it creates unique hazards such as:

→ 지브는 지게차에 부착된 “크레인” 역할을 합니다. 지브로 짐을 들어올리면 다음과 같은 위험이 발생할 수 있습니다:

– A swinging load → 흔들리는 짐

– Reduced capacity → 감소된 적재 용량

59. BRAKE OR HYDRAULIC FAILURE

→ 브레이크 또는 유압 고장

When the brakes or hydraulics fail on your forklift always do these two things:

→ 지게차의 브레이크 또는 유압이 고장 났을 때는 반드시 다음 두 가지를 하세요:

- Stop the forklift if possible

→ 1. 가능하면 지게차를 정지 - Tag ‘Out of Service’

→ 2. ‘사용 금지’ 태그 부착

60. LOAD CENTRE DISTANCES

→ 하중 중심 거리

On a forklift’s data plate is the forklift’s rated load centre distance. You will need to draw this on a diagram like this:

→ 지게차의 데이터 플레이트에는 적재 중심 거리(load centre distance)가 기재되어 있습니다. 도표에 다음과 같이 표시해야 합니다:

– To the load’s centre from the heel of the forks

→ – 포크의 뒤쪽부터 하중의 중심까지 거리

61. LOAD CENTRE DISTANCE INCREASES

→ 하중 중심 거리 증가

When you pick up a load that is not pushed all the way back to the heel of the forks, it has a dramatic effect on the forklift’s capabilities:

→ 짐이 포크의 뒤쪽까지 완전히 밀리지 않은 상태로 들게 되면 지게차의 성능에 큰 영향을 줍니다:

– The forklift could tip over

→ – 지게차가 전복될 수 있음

62. LOAD CENTRE DISTANCE RATING

→ 하중 중심 거리 기준

The most common load centre distance rating on a majority of forklifts is:

→ 대부분의 지게차에 적용되는 가장 일반적인 하중 중심 거리 기준은 다음과 같습니다:

– 600mm

→ – 600mm

63. WHERE SHOULD I NOT PARK MY FORKLIFT?

→ 지게차를 주차하면 안 되는 장소

There are several places in the workplace where a forklift should never park:

→ 직장 내에는 지게차를 절대 주차해서는 안 되는 곳들이 있습니다:

- In front of emergency exit → 비상구 앞

- In front of fire extinguishers → 소화기 앞

- In front of first aid post → 응급처치함 앞

64. PARKING STEPS OF A FORKLIFT

→ 지게차 주차 절차

When parking a forklift follow these steps:

→ 지게차를 주차할 때는 다음 절차를 따르세요:

- Remove the key → 열쇠를 제거

- Hand brake on → 주차 브레이크 작동

- Tilt forks to the ground → 포크를 바닥에 기울임

65. FINISHED FOR THE DAY

→ 하루 작업 종료 시

When you finish for the day, always remember to remove the key:

→ 하루 작업을 마칠 때는 항상 열쇠를 제거해야 합니다:

– To prevent unauthorised use

→ – 무단 사용을 방지하기 위해